Рассмотрена возможность использования мягких отходов переработки древесины для производства ДКМ. Описывается технология производства облицовочных панелей из опилок и станочной стружки, разработанная в СибГТУ.

Приведено описание экспериментальной установки для экструзионного прессования погонажных ДКМ.

The opportunity of use of soft waste products of processing of wood for manufacture WCM is considered. The "know-how" of facing panels made from sawdust and machine tool shavings, developed in SibGTU is described. The description of experimental installation for extrusions pressing of WCM is given.

При механической обработке древесины наряду с кусковыми (твердыми) отходами образуется значительное количество так называемых мягких отходов, к которым относятся станочная стружка и опилки. Объем опилок в лесопилении определяется шириной пропила и составляет, как правило, 11-12% объема распиливаемых бревен. Количество отходов деревообрабатывающих производств зависит от качества поставляемого сырья, типа и размера изготовляемой продукции, техновооруженности предприятия и его мощности и составляет 45-63% исходного сырья (пиломатериалов). В России, по причине общего спада экономики, опилки и станочная стружка практически не использовались и в основном направлялись в отвалы. Только в последнее время, в связи с наметившимся ростом производства в деревообрабатывающей промышленности, многие лесопильные и деревообрабатывающие предприятия стали искать применение мягким отходам. Широкое распространение получило их использование в качестве дешевого древесного топлива в виде брикетов без применения связующих веществ. Кроме топлива мягкие отходы в небольших количествах используются в гидролизном производстве, для изготовления арболита. Однако наиболее перспективным направлением переработки мягких отходов является изготовление на их основе композиционных материалов, способных заменить массивную древесину. Первые предложения по использованию стружки и опилок для производства прессованных композиционных изделий появились еще в конце 19-го века.

Процесс перехода к широкому промышленному использованию мягких отходов древесины в различных странах начался в разные периоды и происходил различными темпами. Те страны, которые испытывают дефицит в лесе и в которых внутренние источники получения опилок и станочной стружки исчерпаны, например Германия и Швеция, стали ввозить их из соседних стран. В настоящее время фирмы "Sorbilite", "Strandex", "Timber Tech" (США), "Polima" (Швеция), "Bizon" и "Stora" (Германия), "Fasalex" (Австрия) занимаются разработкой собственных технологий и производством разнообразных древесных композиционных материалов (ДКМ) и изделий на основе древесных отходов и связующих, в качестве которых используются термореактивные смолы или термопласты. В зависимости от направления усилия прессования существует два метода производства ДКМ: плоский, при котором давление направлено перпендикулярно плоскости ДКМ, и экструзионный, где давление прикладывается с торца вдоль плоскости ДКМ. В США методом плоского прессования из опилок изготавливают массивные дверные полотна толщиной 35-40 мм и плотностью 640-1140 кг/м3. В Швеции и Германии производят формованные дверные облицовочные панели толщиной 3,6 мм, имитирующие филенки, для дверей щитовой конструкции с сотовым заполнением. Технология производства панелей аналогична технологии производства древесностружечных плит. Панели покрыты бумажной пленкой, пропитанной фенолоформальдегидной смолой. Благодаря использованию термореактивных малотоксичных смол двери, изготовленные с использованием формованных полотен, соответствуют самым жестким санитарно-гигиеническим требованиям. Содержание свободного формальдегида в панелях соответствует классу эмиссии Е-1 и не превышает 5 мг /100 г. Методом плоского прессования также изготавливаются стеновые панели, плинтуса, наличники, рамы для картин и фотографий различного профиля, мебельные фасады для кухонь с любым профилем, части для кроватей, столов, стульев, внутреннюю отделку для автомобилей, тарные ящики, вкладываемые жесткие элементы для картонной тары и многое другое. Методом экструзии получают различные погонажные изделия, которые применяются для изготовления оконных блоков, дверных коробок, в строительстве как конструкционные элементы.

О темпах роста производства свидетельствует то, что только в США в 2000 году объем производства ДКМ методом экструзии по сравнению с 1998 годом, увеличился в два раза и составил 200000 т. Одним из перспективных направлений является использование в качестве связующего для ДКМ распространенных синтетических полимеров - термопластов: полиэтилена низкого (ПЭНД) и высокого (ПЭВД) давления, полистирола, поливинилхлорида, разнообразных отходов их производства и переработки. Применение термопластичных полимеров в качестве связующего позволяет получить материал с высокой стабильностью форм и размеров, хорошими монтажными свойствами (крепление гвоздями, сшивание и т.д.); возможно его штампование и тиснение. Поэтому применять такие ДКМ можно в самых различных отраслях промышленности - автомобилестроении, производстве тары, мебели, игрушек, строительных изделий. Их способность к неоднократной переработке позволяет создавать практически безотходные производства и использовать вторичные полимеры. Учитывая возросший интерес к использованию мягких отходов переработки древесины, в СибГТУ ведутся работы по разработке технологий изготовления ДКМ из опилок и станочной стружки. Разработана технология изготовления декоративных стеновых и облицовочных дверных панелей с использованием в качестве связующего термореактивных карбамидо- и фенолоформальдегидных смол. Плотность панелей 800-1100 кг/м3. Процесс облицовывания панелей пленочными материалами (бумагой, пропитанной термореактивными смолами) совмещен с процессом формования. В результате облицовывания значительно улучшается внешний вид изделия, возрастают его физико-механические свойства. Технологический процесс изготовления панелей состоит из следующих операций: приготовления древесно-клеевой массы, формования панели на гидравлическом прессе и послепрессовой обработки.

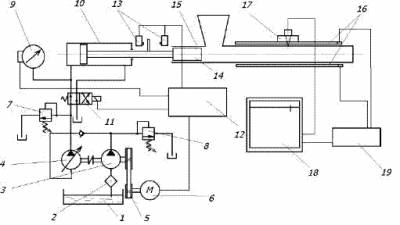

Формование облицовочных панелей производится при давлении 4-10 МПа, температуре нагрева рабочих поверхностей прессформ 160-18°С, продолжительности выдержки 150-300 с при толщине панели 4 мм. Панели готовы для поверхностной обработки. Возможно бейцевание, нанесение лессирующей краски, пигментированного или прозрачного лака, обыкновенная покраска (желательно двухкомпонентными красками). На панелях может быть нанесена текстура древесины. Проводятся работы по исследованию процесса экструзионного прессования погонажных изделий из стружки и опилок. Для этих целей разработана и изготовлена установка, принципиальная схема которой приведена на рисунке.

Максимальное давление прессования, развиваемое установкой, 10 МПа, температура канала пресса - 220°С.

Принципиальная схема экспериментальной установки: 1 - масляный бак; 2 - фильтр; 3 - насос низкого давления; 4 - насос высокого давления; 5 - ременная передача; 6 - электродвигатель привода насосов; 7, 8 - редкуторы давления; 9 - электроконтактный манометр; 10 - рабочий гидроцилиндр; 11 - электрогидравлический клапан; 12 - блок контроля управления работой установки в автоматическом режиме; 13 - концевые выключатели; 14 - плунжер пресса; 15 - канал пресса; 16 - ТЭНы; 17 - ХК-термопара; 18 -самопишущий потенциометр типа КСП-4; 19 - блок терморегулирования.

На установке получены образцы экструзионного ДКМ плотностью 600-1300 кг/м3, исследованы его прочностные свойства в зависимости от основных технологических параметров формования, содержания и вида связующего, фракционного состава отходов. Полученные результаты свидетельствуют о том, что экструзионным способом из опилок и станочной стружки можно изготавливать погонажные изделия с высокими физико-механическими и эксплуатационными характеристиками, которые могут найти применение в качестве декоративных так и конструкционных элементов в мебельном производстве и строительстве. |