Эффективность энергопотребления возможна за счет увеличения использования возобновляемых источников энергетических ресурсов в энергобалансе. Резервы древесных отходов как биологических ресурсов топлива для работы котельных в Уральском и Западно-Сибирском регионе, где развита лесная и деревообрабатывающая промышленность, велики. Экономическая выгода от внедрения энергетического оборудования, работающего на древесных отходах, на предприятиях лесопереработки и деревопереработки и в регионах с развитыми указанными отраслями промышленности очевидна:

- цены на газ и жидкое топливо будут постоянно расти до уровня мировых;

- решаются вопросы утилизации древесных отходов;

- древесные отходы - экологически чистое топливо.

В следующей таблице приведена характеристика различных видов топлива:

|

Вид топлива |

Теплота сгорания, МДж/кг |

%серы в дымовых газах |

%золы |

Содержание CO2 в дымовых газах, кг/ГДж |

|

Уголь |

15-25 |

1-3 |

10-20 |

60 |

|

Мазут |

42 |

1,2 |

1,5 |

78 |

|

Отходы древесные (опил, стружка, щепа) |

10 |

0 |

2 |

0 |

|

Природный газ |

36 |

0 |

0 |

57 |

|

Пеллеты (древесные гранулы) |

17,5 |

0,1 |

1 |

0 |

Во второй половине 2005 года была поставлена задача рассмотреть вопрос о возможности перевода отопления двух угольных котлов на древесные отходы. Место проведение работ - город Бодайбо - один из северных городов Иркутской области.

Была проанализирована экономическая ситуация в регионе, связанная со стоимостью различных видов топлива.

В приведенной ниже таблице представлены затраты на разное топливо в северном регионе (без учета НДС, цены 2005 года):

|

Вид топлива |

Теплотворная способность |

Цена |

Стоимость одного кВт*ч |

|

Дизельное топливо |

10 кВт*ч/л |

18 руб./л |

1,80 руб. |

|

Уголь |

4 кВт*ч/кг |

1,2 руб./кг |

0,3 руб. |

|

Древесные отходы |

2,5 кВт*ч/кг |

0,3 руб./кг |

0,12 руб. |

Таким образом, из таблицы следует, что при использовании различных видов топлива мы имеем значительный перерасход при использовании дизельного топлива и некоторую экономию при использовании котельных установок на древесных отходах в сравнении с угольными котельными. Но кроме цены непосредственно на топливо, необходимо принимать во внимание некоторые статьи расходов при выборе котлов на том или ином виде топлива, а именно:

- затраты на подвоз топлива (возобновление запаса топлива);

- стоимость обслуживания установки (периодичность и сложность обслуживания, в частности угольных котлов на низкосортном угле);

- повышение цены топлива с течением времени;

- необходимость и стоимость установки дополнительного оборудования для функционирования котлов (сложная система топливоподготовки и хранения топлива).

При обследовании объекта на месте была выяснена следующая ситуация. Существующая котельная тепловой мощностью 0,5 Гкал/час с двумя водогрейными котлами отапливалась привозным углем. Склад топлива отсутствовал. Уголь хранился навалом под открытым небом.

Системы топливоподачи и золоудаления на котлах отсутствовали. Говорить о хороших условиях эксплуатации котельной не приходилось. На этих фотографиях представлена ситуация до реконструкции:

Уголь в данный регион доставлялся только в летний период года в навигацию по реке. Других транспортных развязок нет. В связи с этим стоимость угля с учетом доставки довольна значительна. При этом, учитывая климатические условия в данном регионе (-50°C), хранение топлива сопряжено со значительными расходами.

Назначение котельной - отопление производственных и складских помещений.

С другой стороны, у заказчика работало действующее деревообрабатывающее производство, и скопилось значительное количество древесных опил, стружки, щепы и кусковых отходов, которые скапливались навалом. Но отсутствовали сушильные камеры для сушки пиломатериалов, что сказывалось на качестве выпускаемой продукции.

Техническое задание заключалось в следующем:

- Предложить техническое решение о реконструкции существующих котлов с возможностью их работы на древесных отходах, то есть полностью исключить уголь как топливо.

- Обеспечить не менее чем трехсуточный запас топлива (древесных отходов) и полностью механизировать процесс топливоподачи древесных отходов к котлам.

- Создать запас тепловой мощности котельной для обеспечения отопительной нагрузки и отопления сушильных камер пиломатериалов.

- Минимизировать расстояния от котельной до будущих сушильных камер для исключения теплопотерь теплоносителя, а также для установки в самой котельной шкафов управления сушильными камерами, чтобы оператор котельной мог контролировать процесс сушки.

- Выбрать модульный вариант основного котельного и вспомогательного оборудования для простоты монтажа и его минимальных сроков.

При этом однозначное условие - система топливоподачи древесных отходов к котлам должна быть механизирована для повышения уровня эксплуатации котельной.

В итоге в результате совместной творческой работы и заказчика и исполнителя удалось решить все поставленные задачи. Здесь необходимо отметить решительность, деловитость и инженерный подход руководства компании заказчика.

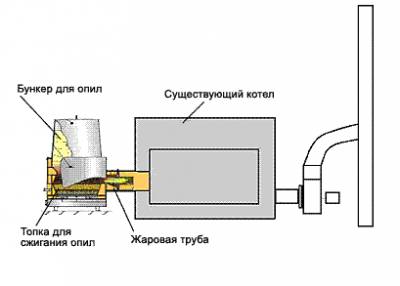

В целях снижения затрат на реконструкцию было предложено оставить существующие котлы с незначительными техническими изменениями и использовать их в качестве теплообменников. Для возможности сжигания древесных отходов можно использовать газогенераторную топку, позволяющую сжигать отходы высокой влажности и различного состава от мелких опил до коры. Практический опыт по применению топок данной конструкции у компании "******" уже имелся. Газогенераторную топку и теплообменник необходимо соединить жаровой трубой, где и будет происходить полное окончательное сгорание генераторного газа и из которой горячие газы с температурой 1100°C поступают в теплообменник. Теоретически общий вид реконструированного котельного агрегата с переводом отопления с угля на древесные отходы должен был выглядеть так, как представлено на рисунке:

Реконструкция котельной проведена в январе 2006 года. Для снижения затрат на привлечение подрядных организаций работы проводились силами заказчика. Шефмонтаж осуществляла компания *******, как поставщик, проектировщик и инициатор технического решения по реконструкции. Срок реконструкции от начала работ до розжига и вывод котельной на режим составил 12 дней.

В конструкцию существующих угольных котлов, которые использовались как теплообменники, были внесены незначительные добавления. Установлен взрывной клапан. Удалена колосниковая решетка. Выбран и смонтирован дымосос с необходимым напором для обеспечения нормального разрежения.

Работы по подготовке оборудования к реконструкции были спланированы таким образом, что остановка котельной составила 8 часов. Это было немаловажно с учетом тяжелых климатических условий: температура наружного воздуха снижалась до -55°C.

На следующих фотографиях представлен реконструированный котельный агрегат с газогенераторной топкой:

Итоги работы:

- Предприятие полностью обеспечило себя дешевой тепловой энергией для отопления складских, бытовых и производственных помещений и для технологических установок (сушильных камер).

- Предприятие полностью исключило затраты на завоз угля в этот труднодоступный регион для отопления котельной, что заметно скажется на экономических показателях.

- Предприятие решило для себя проблему по вывозке отходов от деревообрабатывающего производства. Можно смело говорить, что на предприятии создано безотходное производство.

- Улучшились условия эксплуатации в котельной. Сократился ручной труд. Исключен такой трудоемкий процесс, как шлакоудаление, так как древесные отходы имеют очень малую зольность.

В настоящее время наиболее остро проблема эффективного использования энергоресурсов стоит перед бюджетными организациями, коммунальными службами.

При этом увеличивается задолженность муниципальных предприятий за газ и газовую составляющую в покупаемой тепловой энергии от ведомственных котельных. Рост цен на традиционные виды топлива крайне отрицательно сказывается на результатах финансово-хозяйственной деятельности теплоснабжающих организаций ЖКХ, на ухудшении состояния основного и вспомогательного теплоэнергетического оборудования, сетей. В итоге аварийные ситуации в системах теплоснабжения не заставляют себя ждать.

В настоящей статье представлен один из реальных практических примеров внедрения рационального и экономически выгодного технического проекта для решения накопившихся проблем.

Энергосберегающие технологии у профессионалов деревопереработки

В 2003 году "Энергетическая стратегия России до 2020 года" одобрена правительством РФ.

Одним из важнейших моментов стратегии является положение о необходимости снижения энергоемкости внутреннего валового продукта (ВВП) в два раза. Это даст серьезный толчок развитию экономики страны. В настоящее время энергоемкость ВВП России в три раза превышает энергоемкость внутреннего продукта США. При этом однократное превышение объясняется суровыми климатическими условиями в России, а двукратное - это уже из-за организационных проблем.

Как положительное нововведение нужно оценить включение в стратегию раздела о теплоснабжении. В стратегии есть статья о возобновляемых источниках энергии и освоении местных видов топлива (торфа, древесных отходов).

Если проанализировать в настоящее время положение дел в отдельных отраслях экономики, то можно отметить, что лесопромышленный комплекс развивается вполне успешно. Объективно говоря, это больше относится к мощным предприятиям.

Средние и мелкие деревоперерабатывающие предприятия по-прежнему тяжело встают на ноги. Одна из причин профессионалам известна: деревопереработка - энергоемкая технология. Это тем более становится актуальным в рыночных условиях. Производство качественного пиломатериала (а "ширпотреб" уже не востребован на рынке) требует глубокой переработки древесины и, что особенно важно, - качественной сушки пиломатериалов. За всем за этим стоят энергоносители.

В настоящей статье на примере "*********" Свердловской области рассмотрен пример внедрения энергосберегающих технологий и их эффективность при выпуске качественных конкурентоспособных изделий из дерева.

В августе 2005 года группой специалистов было принято решение о строительстве завода по выпуску высококачественных погонажных изделий в поселке ********.

При стратегическом планировании развития нового завода первым делом решался вопрос об обеспечении цехов завода и будущих сушильных камер пиломатериалов тепловой энергией в количестве, обеспечивающим нормальное функционирование предприятия, обеспечивающим сушильный комплекс и резерв в теплоснабжении на перспективное развитие предприятия Однозначно было принято решение, что тепловая энергия должна быть своя и дешевая. Своя - это значит автономная котельная, чтобы не зависеть от энергоснабжающих организаций, от их постоянно растущих тарифов, от перебоев в теплоснабжении (в летний период), т.к. сушильный комплекс должен работать круглогодично. В противном случае - это убытки.

Дешевая - это значит, что в качестве топлива должны использоваться отходы собственного деревообрабатывающего производства. За основу были приняты показатели, что себестоимость сушки пиломатериалов при отоплении сушильных камер тепловой энергией от котельной на древесных отходах снижается в 4 раза по сравнению с сушкой "на стороне". Так как рынок качественных пиломатериалов достаточно насыщен, то конкурировать придется ценами. Да и стоимость самого теплоносителя, полученного от сжигания древесных отходов, в сравнении с теплоносителем от централизованного теплоснабжения меньше в 3,5 раза. А это уже рентабельность самого предприятия.

В приведенной ниже таблице представлены сравнительные показатели себестоимости 1 Гкал тепла от разных источников(газовая котельная и котельная на древесных отходах тепловой мощностью 2 Гкал/ч):

|

Показатели затрат (за месяц) |

Газовая котельная 2 Гкал/ч |

Котельная на древесных отходах 2 Гкал/ч |

|

Затраты на электроэнергию (руб.): |

|

|

|

— котельную |

33588 |

38340 |

|

— подготовку тепла |

— |

9720 |

|

Заработная плата персонала из расчета 5 чел. x 3500 руб. |

17500 |

17500 |

|

Амортизационные отчисления 12%, руб. |

779 |

885 |

|

Затраты на топливо (природный газ), руб. |

175867 |

— |

|

Итого затраты в месяц |

227734 |

66445 |

|

Выработка тепловой энергии в месяц, Гкал |

1440 |

1440 |

|

Себестоимость 1 Гкал тепловой энергии |

158 руб. 15 коп. |

46 руб. 14 коп. |

В следующей таблице приведен расчет себестоимости сушки пиломатериалов при отоплении сушильного комплекса с тремя сушильными камерами по 70 куб. м объема загрузки от котельной на древесных отходах тепловой мощностью 1 Гкал/ч:

|

Показатели затрат (в месяц) |

Фактические затраты |

Примечание |

|

Электроэнергия (на суш. комплекс) |

38880 |

Установленная мощность суш. комплекса - 45 кВт |

|

Заработная плата персонала |

15000 |

3 чел. x 5000 руб. |

|

Тепловая энергия |

26577 |

Расход тепловой энергии на сушку пиломатериалов в месяц - 576 Гкал |

|

Амортизационные отчисления |

2000 |

|

|

Итого, руб. |

82457 |

|

|

Производство сухого пиломатериала (в месяц), м3 |

630 |

|

Исходные данные:

1. Сушильный комплекс: 3 камеры объем загрузки по 70 м2, общий объем загрузки - 210 м2.

2. Стоимость электроэнергии - 1 руб. 50 коп. за 1 кВт/ч.

3. Стоимость тепловой энергии при отоплении древесными отходами - 46 руб. 14 коп. (см. расчет стоимости 1 Гкал тепла в первой таблице).

Таким образом, себестоимость 1 м2 сушки пиломатериалов при отоплении сушильной камеры тепловой энергией, полученной от сжигания древесных отходов - 130 руб. 88 коп. (82457 руб. / 630 м3).

Техническая сторона вопроса заключалась в выборе места расположения котельной, чтобы связать между собой накопительный бункер сбора древесных отходов после системы аспирации от деревообрабатывающих станков, собственно котельную и сушильные камеры.

Техническим заданием преследовалась цель:

- Обеспечить не менее чем двухсуточный запас топлива и полностью механизировать процесс топливоподачи к котлам.

- Выбрать модульный вариант основного котельного и вспомогательного оборудования для простоты монтажа и установления его минимальных сроков. При этом однозначное условие - котельный агрегат должен быть полностью автоматизирован, т.к. качественной сушки пиломатериалов можно добиться только при правильном соблюдении технологии на всех этапах. А основной параметр - это температура теплоносителя.

- Минимизировать расстояния от котельной до сушильных камер для исключения теплопотерь теплоносителя и также для установки в самой котельной шкафов управления сушильными камерами, чтобы оператор котельной мог контролировать процесс сушки.

В итоге в результате совместной творческой работы и Заказчика и Исполнителя удалось решить все поставленные задачи.

На этих фотографиях представлены фрагменты строительной площадки с компоновкой бункера накопителя на 170 куб. м древесных отходов от системы аспирации станков и от измельчителя древесных отходов, собственно водогрейной котельной и будущих трех сушильных камер в период и после строительства:

В качестве основного котельного оборудования, работающего на древесных отходах, были выбраны и смонтированы два механизированных водогрейных котла серии КВД 1,2 тепловой мощностью 1200 кВт каждый. Их технические характеристики представлены в таблице:

|

|

КВД-0,5 |

КВД-0,8 |

КВД-1,2 |

|

Номинальная тепловая мощность, кВт |

500 |

800 |

1200 |

|

Расход топлива, кг/ч |

210 |

340 |

500 |

|

Максимальная температура теплоносителя, °C |

115 |

|

Потребляемая электрическая мощность, кВт |

355 |

|

Рекомендуемый объем помещения для обогрева, м3 |

8800-17000 |

14500-24700 |

22000-38000 |

|

Температура уходящих газов, °C |

Не более 270 |

|

КПД, % |

Не менее 80 |

|

Габаритные размеры, дл. x шир. x выс., мм |

3670x3100x3900 |

3970x3100x4200 |

4470x3100x4700 |

|

Масса, кг |

6000 |

6500 |

7300 |

Преимущество данных установок: экологически чистые, используют дешевое местное топливо, работают в автономном режиме, легко монтируются, просты в эксплуатации.

На основании длительного опыта эксплуатации водогрейных твердотопливных котлов серии КВД 1,2 на других предприятиях можно отметить следующие положительные моменты:

1. Одинаково успешно используются в качестве топлива такие отходы деревообработки, как опил, стружка, щепа.

2. Обеспечивается стабильность температуры теплоносителя за счет работы системы автоматического регулирования, что позволяет использовать котлоагрегат и для систем отопления и для технологических установок (сушильных камер).

3. Простота в обслуживании - полная механизация и система защит и блокировок.

4. Экологическая и пожарная безопасность установки. Отсутствуют отходы (зола, шлак) - полное сгорание топлива.

5. Быстрая окупаемость капитальных затрат за счет снижения себестоимости продукции и минимизации затрат за потребление тепловой энергии со стороны.

6. По отзывам производителей КВД 1,2 в них успешно используется в качестве топлива и лузга подсолнечника.

В соответствии с техническим заданием основное и вспомогательное оборудование котельной было поставлено в модульном варианте. На фотографиях представлены модули котельного агрегата и тепломеханической части котельной:

Это заметно упростило монтаж и сократило срок монтажа. Срок монтажа тепломеханической части всей котельной составил 10 дней. При этом монтаж осуществлялся с привлечением будущих операторов котельной, т.е. параллельно происходило и обучение персонала.

Итоги работы:

- Предприятие полностью обеспечило себя дешевой тепловой энергией для отопления бытовых и производственных помещений и для технологических установок (сушильных камер).

- Себестоимость 1 Гкал тепла ожидается в размере 46 руб. 14 коп. И себестоимость сушки 1 куб. м пиломатериала находится в пределах 130 руб., что заметно скажется на экономических показателях.

- Предприятие решило для себя проблему по вывозке отходов от деревообрабатывающего производства. Налоговые органы можно смело информировать, что на предприятии создано безотходное производство, и прекратить платить налоги на экологию.

- Имея значительное снижение затрат на оплату теплоносителя и на сушку пиломатериалов, можно, регулируя ценами на высококачественные пиломатериалы, уверенно конкурировать на рынке.

Заключение

В третьем тысячелетии экономия всех видов энергии, ее эффективное использование, внедрение энерго- и ресурсосберегающих технологий становятся приоритетными направлениями хозяйственной деятельности. Это обусловлено тем, что энергосбережение как способ обеспечения растущей потребности в энергии и энергоносителях по разным оценкам в 2-5 раз выгоднее, чем строительство новых мощностей по производству тепловой и электрической энергии для тех же целей.

Наиболее остро проблема эффективного использования энергоресурсов стоит перед бюджетными организациями, коммунальными службами. При этом увеличивается задолженность муниципальных предприятий за газ и газовую составляющую в покупаемой тепловой энергии от ведомственных котельных.

Рост цен на традиционные виды топлива крайне отрицательно сказывается на результатах финансово хозяйственной деятельности теплоснабжающих организаций ЖКХ, на ухудшении состояния основного и вспомогательного теплоэнергетического оборудования, сетей. В итоге аварийные ситуации в системах теплоснабжения не заставляют себя ждать. Еще свежи в памяти перебои в энергоснабжении и в крупных городах, и в малых поселках.

Поэтому перевод котельных на местные, более дешевые виды топлива (древесные отходы) является основным путем снижения затрат на топливо и сокращение его удельных расходов на производство и отпуск тепловой энергии.

Необходимо только представить, что отопительные котельные сел и малых городов Ленинградской области при переводе их на технологию сжигания древесных отходов могут быть полностью обеспечены этим видом топлива! А сколько по России древесных отходов? В маленькой Швеции 17% от общего энергоснабжения поступает от сжигания древесных отходов (биотоплива). Это 100 Твт/час, что дает возможность сократить выброс CO2 на 50%.

Все цены приведены на 2005 год.

|